2023年度危险废物污染环境防治信息公示

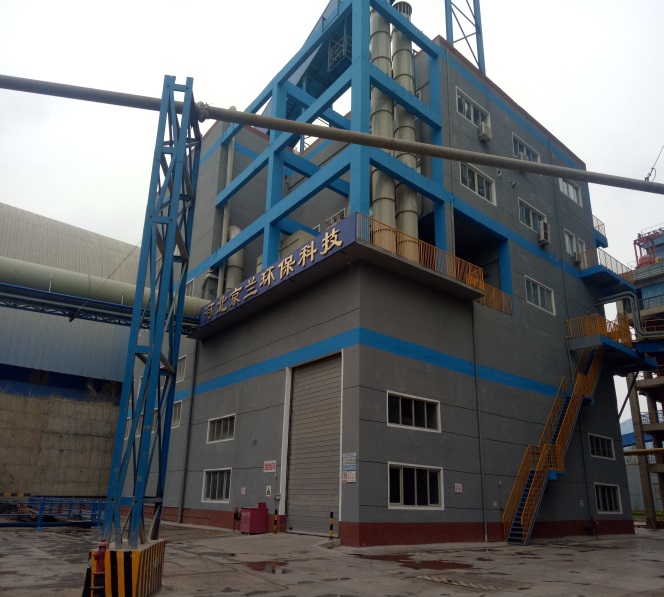

企业名称:河北京兰环保科技限公司

企业地址:河北省保定市易县大龙华乡鹁鸪岩村

法定代表人:韩亚强

环保负责人:曹志力

危险废物经营方式:处置、收集、贮存

危险废物经营规模:23000吨/年

危险废物经营类别:水泥窑协同处置:(2021版危废名录)HW02、HW03、HW04、HW05、HW06、HW07(除336-005-07外)、HW08(除398-001-08外)、HW11、HW12(除264-002-12、264-005-12、264-006-12、264-009-12外)、HW13、HW16、HW17(除336-060-17、336-067-17、336-068-17、336-069-17、336-100-17、336-101-17外)、HW18、HW19、HW24、HW32、HW33(除336-104-33、900-027-33、900-028-33、900-029-33外)、HW37、HW38(除261-064-38、261-065-38外)、HW39、HW40、HW47、HW49(除309-001-49、900-044-49、900-045-49外,900-053-49中水俣公约受控化学物质除外,772-006-49中具有感染性的废物除外)、HW50。以上类别不包括反应性危险废物。

危险废物贮存设施:1#暂存库位于厂房西侧,占地面积1440M2。2#暂存库位于厂房南侧,占地面积900M2。

危险废物污染防治信息:

项目废水包括新增生活污水和生产污水,生产污水包括化验废水、车辆和容器清洗废水。其中,生活污水全部排入厂内污水处理站处理后综合利用,不外排;化验废水、车辆和容器清洗废水排入污水集水装置,由液态危废泵送入水泥窑内焚烧处置。污水处理站采用“地下式一体化生化设施(二级接触氧化单元)+深度处理设施(细砂过滤+活性炭吸附+消毒池)”工艺。

污水处理站工艺流程见图4-1,污水处理站及排口照片见图4-2。

反洗

上清液回流

回流泵

生产污水

风机

定期清掏处

浓缩池

回用

中水池

活性炭过滤器

细砂过滤器

吸水池

二沉池

氧化池

污水调节池

格栅井

生活污水

混凝剂

二氧化氯

图4-1 污水处理站工艺流程图

★

|

|

|

|

污水处理站 |

过滤装置 |

|

|

|

|

二氧化氯加药设备 |

中水池 |

|

|

|

|

处理装置 注:★为废水监测采样点位 |

污水站出口 |

图4-2 生产废水、废水监测点位及污水处理站现场照片

2、废气

本项目主要废气污染源有:回转窑窑尾废气;飞灰仓入回转窑废气;除臭系统废气和无组织废气。

(1)回转窑窑尾废气

本项目依托现有水泥熟料烧成系统以及回转窑窑尾废气处理设施进行危险废物处理,在窑尾上升烟道上增设抽风口,用于实施旁路放风,开启旁路放风系统时,窑尾烟室中一部分高温烟气由旁路放风口抽出后,经“急冷室+旋风分离器”处理装置处理后返回水泥窑主气流,窑尾烟气经“低氮燃烧+SNCR脱硝+布袋除尘器”处理后由110m高排气筒排放,主要污染物为颗粒物、二氧化硫、氮氧化物、HCl、HF、二噁英、重金属等,废气监测点位见图4-3。

回转窑窑尾废气

低氮燃烧+SNCR脱硝+布袋除尘器

110m排气筒

◎◎

注:◎为废气监测采样点位

图4-3 回转窑窑尾废气监测点位示意图

回转窑窑尾废气治理设施、排放口现场照片如下图4-4所示。

|

|

|

|

回转窑 |

急冷室 |

|

|

|

|

旋风分离器 |

低氮燃烧 |

|

|

|

|

SNCR脱销系统 |

布袋除尘器 |

|

|

|

窑尾排气筒 |

图4-4 回转窑窑尾废气治理设施及排放口现场照片

(2)飞灰仓废气

焚烧飞灰从厂外由专用密封车运输至水泥厂内,通过泵送至飞灰储仓内。仓内飞灰通过烟道输送至窑尾分解炉高温焚烧处置。为防止飞灰储仓内产生二次污染,在钢板仓顶设置一套布袋除尘器,布袋除尘器收集的粉尘落入飞灰储仓内,收尘飞灰再次入窑焚烧,没有粉尘外排。废气监测点位见图4-5,飞灰仓入回转窑废气治理设施现场照片如下图4-6所示。

飞灰储仓废气

布袋除尘器

回转窑

110m排气筒

低氮燃烧+SNCR脱硝+布袋除尘器

注:◎为废气监测采样点位

图4-5 飞灰仓废气监测点位示意图

|

|

|

|

飞灰处置系统 |

布袋除尘器 |

图4-6 飞灰仓入回转窑废气治理设施现场照片

(3)除臭系统废气

本项目正常工况下危险废物暂存和预处理过程的废气采用负压抽风的方式收集后送篦冷机后,入回转窑燃烧。

水泥窑检修停窑期间(非正常工况),固态/半固态危废处置车间产生的废气收集至1#除臭系统,经“活性炭吸附”后由27米排气筒排出,主要污染物为氨、硫化氢、非甲烷总烃、颗粒物;液态危废处置车间、1#危废暂存库、2#危废暂存库产生的废气收集至2#除臭系统,经“活性炭吸附”处置后由27米高排气筒排放。主要污染物为氨、硫化氢、非甲烷总烃,废气监测点位见图4-7。

◎

固态/半固态危废处置车间废气

活性炭吸附

27m排气筒

◎

液态危废处置车间、1#危废暂存库、2#危废暂存库废气

活性炭吸附

27m排气筒

注:◎为废气监测采样点位

图4-7 除臭系统废气监测点位示意图

固态/半固态处置车间现场照片如下图4-8;液态危废处置车间、1#危废暂存库和2#危废暂存库现场照片如下图4-9;除臭系统废气治理设施及排放口现场照片如下图4-10所示。

|

|

|

|

固态/半固态处置车间 |

料仓 |

|

|

|

|

固态/半固态危废储坑 |

固态危废入料口 |

|

|

|

|

固/半固态危废入料口 |

抓斗 |

|

|

|

|

提升机 |

固/半固态破碎装置 |

|

|

|

|

固/半固混料器 |

固/半固柱塞泵 |

|

|

|

|

固/半固压力管道 |

固/半固态危废储坑臭气管道 |

图4-8 固态/半固态危废处置车间现场照片

|

|

|

|

液态危废处置车间 |

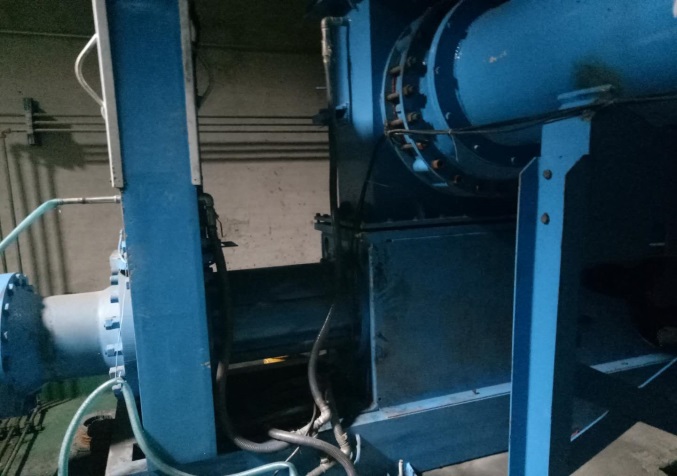

气动隔膜泵 |

|

|

|

|

废液储存罐区 |

废液处置车间除臭管道 |

|

|

|

|

1#危废暂存库除臭管道 |

2#危废暂存库除臭管道 |

图4-9 液态危废处置、1#、2#危废暂存库现场照片

|

|

|

|

活性炭吸附 |

除臭系统排气筒 |

图4-10除臭系统废气治理设施及排放口现场照片

(4)无组织排放废气

本项目在危险废物入库、出库及处置过程中会产生无组织排放废气,主要排放污染物为颗粒物、氨、硫化氢、非甲烷总烃、臭气浓度。

3噪声

本项目的噪声污染源主要为废液系统启动隔膜泵、危废暂存库房风机、固态/半固态投料系统的破碎机、飞灰输送泵、下料机等产噪设备。项目采取选用低噪声设备、同时将破碎装置设置在处置车间中,减小噪声对周围环境的影响。

4固体废物

本项目产生的固体废物是生活垃圾、化验室废物、废活性炭。生活垃圾送生活垃圾预处理车间处理,最终送水泥窑协同处置;化验室废物、废活性炭单独收集,送回转窑焚烧处置。危废暂存库现场照片见下图4-11。

|

|

|

|

1#危废暂存库 |

1#危废暂存库分区图 |

|

|

|

|

1#危废暂存库危废标识 |

1#危废暂存库应急收集池与防渗 |

|

|

|

|

2#危废暂存库 |

2#危废暂存库分区图 |

|

|

|

|

2#危废暂存库危废标识 |

2#危废暂存库应急收集池与防渗 |

图4-11危废暂存库现场照片

5、其他治理/处置设施

5.1风险防范措施

①初期雨水收集池:设置225m³1#初期雨水收集池,用于液态危废处置车间、2#危废库房及道路的初期雨水收集;设置16m³2#初期雨水收集池,用于1#危废库房的初期雨水收集池;设置16m³3#初期雨水收集池,用于固体/半固体危废车间的初期雨水收集池;进厂低标高区域利用原有容积为250m³的4#初期雨水池,用于收集危废车辆经过路面的初期雨水。收集到初期雨水泵送至回转窑处置,不外排。

②事故池:厂址内在液态危废处置车间西侧设有1座1200m³的事故池,当废水处理站的某一环节发生故障时,未经处理的化验室废水、容器清洗水和车辆清洗水以及生活废水可先在事故池内贮存,待故障排除后,将事故池废液重新泵送至回转窑进行处置。

③消防设施:该项目已配备阀门井、消防栓、便携式灭火器。并在原料配料站北侧建设1座350m³消防水池。

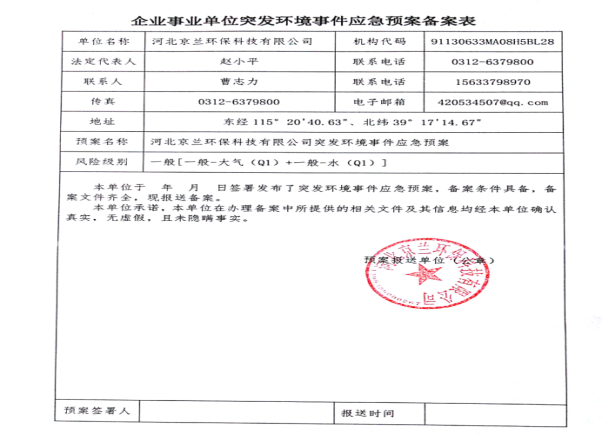

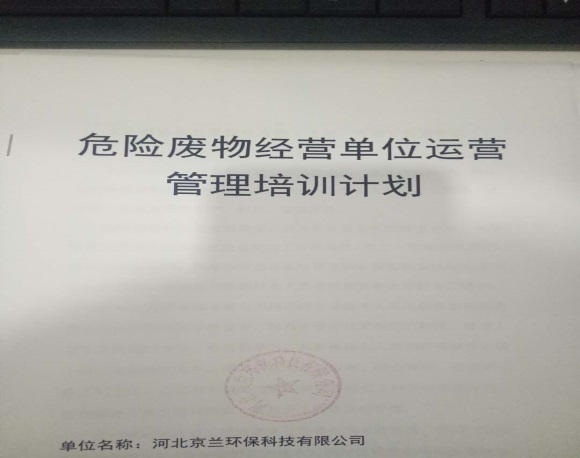

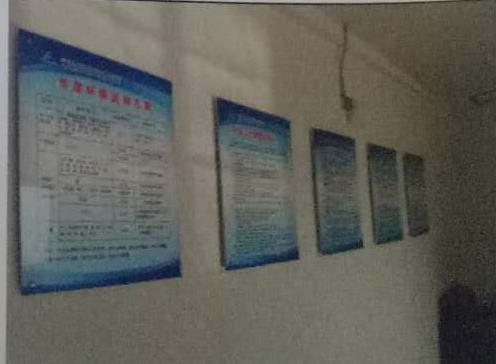

④环保管理:本项目已建设风险事故应急预案,并在各装置设置警示标志和操作过程,制定了严格的管理培训计划。

⑤操作工人:本项目配备专职固废管理人员并定期进行培训,同时配备个人防护用品。

⑥装置:本项目各装置已设置警示标志和操作规程。

|

初 期 雨 水 池 |

|

|

|

1#初期雨水收集池 |

2#初期雨水收集池 |

|

|

|

|

|

|

3#初期雨水收集池 |

4#初期雨水收集池(原2#) |

|

|

事故池 |

|

|

|

事故池 |

||

|

消防设施 |

|

|

|

|

消防栓 |

便携式灭火器 |

||

|

|

|

||

|

阀门井 |

消防废水池 |

||

|

环保管理 |

|

|

|

|

应急预案 |

|||

|

操作工人 |

|

|

|

|

培训计划 |

个人防护用品 |

||

|

装置 |

|

|

|

|

警示装置 |

操作规程 |

||

图4-12 风险防范措施建设现场照片

5.2防渗措施

①重点防渗区:1#和2#危险废物暂存库、固态/半固态危险废物处置车间、液态危险废物处置车间、飞灰仓地面、地埋管道地沟的裙角均铺设2mm厚土工膜,并上下采取无纺布或砂浆层保护层,2mm厚高密度聚乙烯防渗层可达渗透系数≤1×10-10cm/s。

②一般防渗区:消防废水池、车辆清洗车间、容器清洗间采用三合土铺层、在上层铺15cm的水泥进行硬化,是等效黏土防渗层Mb≥1.5m,渗透系数≤1×10-7cm/s。

③简单防渗区:其他生产区域地面均采用水泥硬化处理。

5.3排污口规范化

本项目排污口已按照《环境保护图形标志-排放口(源)》(GB15562.1-1995)的规定设置标志。

|

规范化排污口 |

|

|

|

排放口标志 |

||

图4-13 排污口现场照片

5.4在线设施

本项目依托原有工程窑尾安装2台雪迪龙烟气自动监控设备,联入易县污染源在线监控平台,监控污染源项目有颗粒物、SO2、NOX、HF、HCl等;另外在除臭系统的“活性炭吸附”出口增设1台VOC自动监控设备。

|

在线监测 |

|

|

|

窑尾废气在线监测设备 |

VOC在线监测设备 |